Quatromatic startete den Probebetrieb eines Farbklassierers für Gehwegplatten und andere kleinteilige Betonprodukte

Probleme mit den Farbeigenschaften von Produkten sind am schwierigsten zu erkennen. Heutzutage ist dieser Parameter in der Branche zu 100 % vom menschlichen Faktor abhängig. Aus diesem Grund werden Farbfehler häufig erst nach der Lieferung des Produkts an den Kunden und manchmal sogar erst nach der Verlegung (Installation) erkannt. Dies erhöht die Kosten des Herstellers für die Behebung dieses Fehlers erheblich, da nicht nur der Verlust des für die Herstellung verwendeten Materials, sondern auch die Kosten für die Lieferung und ggf. Verlegung (Installation) ausgeglichen werden müssen.

Somit verursachen Farbfehler einen der höchsten Bearbeitungskosten.

Bis vor kurzem gab es keine Möglichkeit, Farbfehler zu beseitigen.

Erstmals in der Geschichte der Kleinbetonindustrie gibt es ein kontinuierliches Messinstrument, mit dem sich Farbeigenschaften in hoher Qualität sicherstellen lassen.

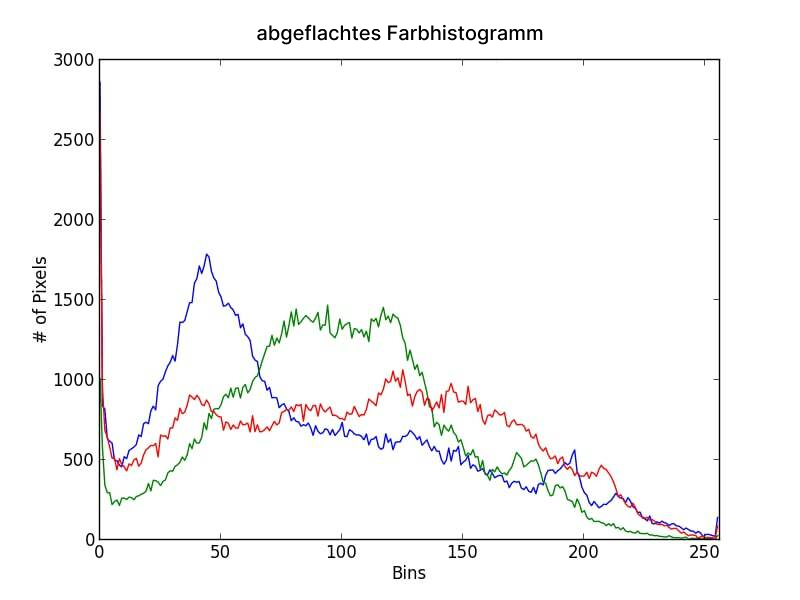

Das Prinzip der Farberkennung basiert auf der Arbeit mit einem Histogramm identifizierbarer Farbkomponenten auf jeder Palette hergestellter Produkte. Wir erkennen die Menge jeder Farbkomponente auf der sich bildenden Palette und vergleichen sie mit einem Referenzwert.

Histogramm der Farbkomponenten

Der Farbklassifizierer QuatroPBC bietet Ihnen die Möglichkeit:

— Bestimmen Sie die Stabilität der Monofarben der hergestellten Produkte.

Wenn eine signifikante Abweichung vom Standard festgestellt wird, erhält der Bediener ein Signal über die Verzerrung der Farbeigenschaften. In diesem Moment kann der Bediener entweder die Produktion stoppen und das Rezept oder die Betriebsmodi anpassen oder die Produkte im Lagerbuchhaltungssystem einer anderen Kategorie von Halbtönen zuordnen.

— Feststellung des Vorhandenseins unterschiedlicher Farbkomponenten in den „Color Mix“-Produkten und in mit farbigen Steinen durchsetzten Produkten.

Bei der Erkennung eines Mangels oder Überschusses an Farbkomponenten auf mehreren Paletten hintereinander erhält der Bediener ein Signal über die Verzerrung der Farbeigenschaften aufgrund einer mangelhaften Farbmischung.

— Qualität der Mischung von Farbkomponenten bestimmen

Die „Color Mix“-Produkte sollten relativ sanfte Farbübergänge aufweisen. Materialien für Produkte, die mit farbigen Steinen durchsetzt sind, müssen gut und gleichmäßig gemischt sein. All dies wird durch Messen der Häufigkeit von Farbwechseln innerhalb der Prozesspalette bestimmt.

Weicht die Häufigkeit der Farbmischung vom Standard ab, erhält der Bediener ein Signal über die Verzerrung der Farbeigenschaften im Hinblick auf die Qualität der Farbmischung.

— Unterscheiden Sie Chargen farbiger Produkte voneinander, um genaue Produktionsstatistiken zu erhalten.

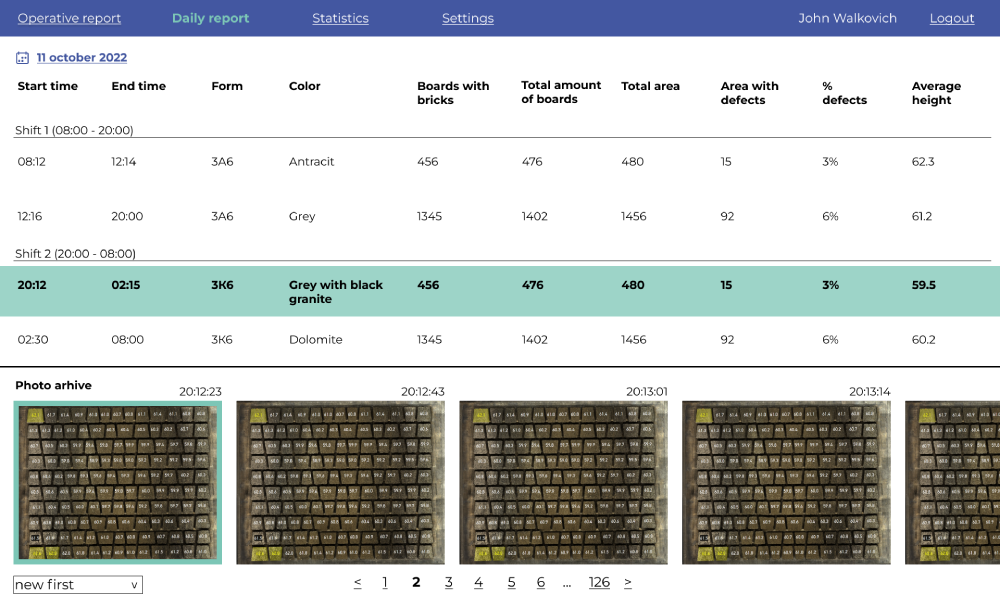

Werkstattleiter und Management können jederzeit einsehen, wie die Schicht gearbeitet hat, welche Chargen gefertigt wurden, wie viele Teile in jeder Charge produziert wurden und wie hoch die Fehlerquote in jeder Charge ist.

Dies ist in der QuatroPBC-Schnittstelle deutlich sichtbar. Für jede Charge werden die Farbe, die Anzahl der Zyklen, die Start- und Endzeiten des Formens sowie der Prozentsatz der Defekte aufgezeichnet.

Benutzerfreundliche QuatroPBC-Oberfläche

Das Farbklassifizierungsmodul in QuatroPBC schließt den menschlichen Faktor vollständig aus dem Prozess der Produktfarberkennung aus. Dadurch wird die Wahrscheinlichkeit solcher Mängel erheblich verringert und die Wahrscheinlichkeit ihrer Erkennung erhöht. Dies wiederum reduziert die Kosten für die Bearbeitung dieser Mängel und die Entschädigung der Kunden erheblich.

Das Farbklassifizierermodul ist integraler Bestandteil der QuatroPBC-Reihe und wird in Kürze in seiner Grundausstattung allen Nutzern der Reihe zur Verfügung stehen.